Wilder Ton und stille Schalen

über meinen Raku-Weg

Eine mögliche Übersetzung für Raku könnte sein:

“Stille Freude”

Dieser Tradition nur aus der Ferne verpflichtet, habe ich in den letzten Jahren meine Technik erweitert, blieb aber der RAKU-Ästhetik treu. Seither spreche ich nicht mehr von RAKU-Teeschalen, sondern von

Stillen Schalen

Mit dem allergrößten Respekt vor dieser 500 Jahre alten Tradition nur folgendes zu Raku.

Raku ist eigentlich ein Siegel erstmals verliehen vor 500 Jahren an den koreanischen Ziegelbrenner Tanaka Choijros (1516-1592) von Sen-no Rikyu, dem führenden Teemeister seiner Zeit. Inhaber des Siegels ist jeweils und nur der amtierende Meister aus der Raku-Dynastie, derzeit Kichizaemon. Raku-Keramik hat erstma nicht unbedingt etwas mit dem in Amerika und Europa so bezeichneten Rissnetz in der Glasur zu tun. Den meisten Raku-Teeschalen geht dies völlig ab.

Bezeichnender für Raku-Ware ist ihre meditative Qualität, die schwer zu beschreiben ist. Raku-Teeschalen sind eher grob und unauffällig. Raku entstand bereits als Gegenbewegung zu der damaligen chinesischen “Fein-Keramik”.

Choijros war z.B. kein Töpfer sondern ein Ziegelbrenner. Er schnitt seine Teeschalen tatsächlich aus einem Klumpen Ton….

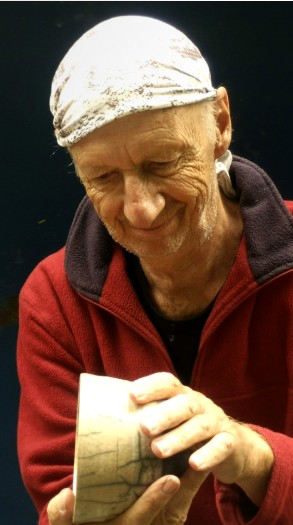

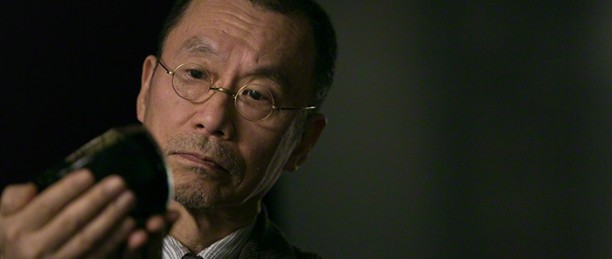

Chawan von Kichizaemon XV, entstanden 1996 Er formt die Schalen mit der Hand und beschneidet sie dann. Mehr Infos zu Kichizaemon hier:

Die Anfänge

Alles begann mit der Bitte einer Kollegin.

Sie hatte sich ein Haus an der Iller gekauft, mit einer alten kleinen Scheune, die wollte sie sich als Keramik-Werkstatt umbauen und einrichten lassen. Sie bat mich, ihr einen Raku-Ofen zu bauen. Ihrer Bitte legte sie ein kleines Taschenbuch bei, das es schon lange nicht mehr auf dem Büchermarkt gibt, mit Bauanleitung, und für mich entscheidender, mit einigen Abbildungen von Raku-Teeschalen.

Ich begann sofort mit dem Experimentieren, damals noch unter den ängstlichen Blicken meines Vermieters, bis ich ihm erklärte, was meine nächtlichen Aktionen bedeuteten. Danach verhielt er sich erstaunlich interessiert und tolerant!

Meine ersten Versuche scheiterten kläglich, ich wusste zunächst nicht, dass man für Raku hochschamotieren Ton braucht und der erste, wenigstens handgroße Scherben beglückte mich. Von jeder Form funktionierender Glasur war ich meilenweit entfernt!

Die Fertigstellung des Hauses meiner Kollegin hat dann noch Jahre gedauert, auf jeden Fall viel zu lange für mein ungeduldiges Herz. Der ersten Raku-Ofen, den ich ihr schließlich gebaut habe, war dann schon ein Gas-befeuerter Raku-Ofen, auf den ich später noch näher eingehen werde.

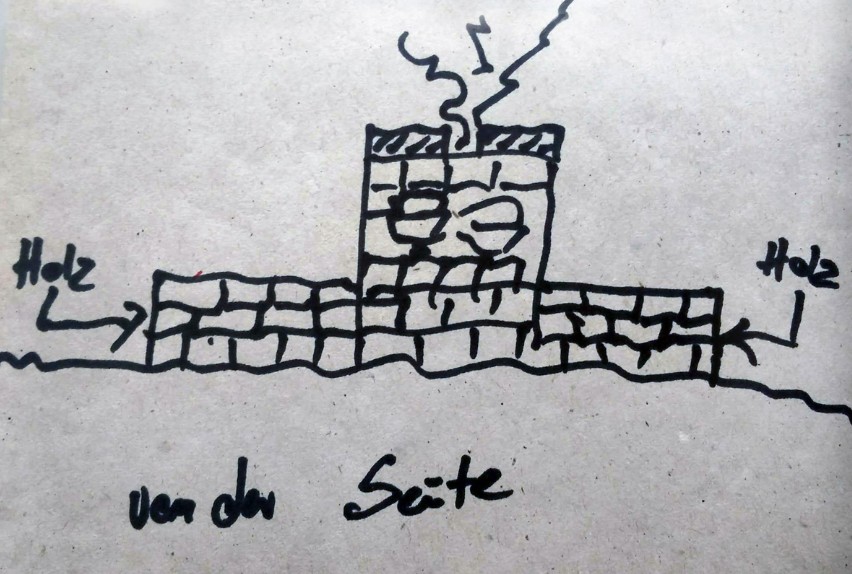

Meine ersten Raku-Öfen

waren in dieser Tunnelform gebaut. Zwei Feuerkanäle errichtet aus einem Backsteintunnel mit einer Länge von ca 1 Meter, in der Mitte die Brennkammer, in der erhöht durch einen aufrecht stehenden Schamottsein und einer Brennplatte die Keramik stand.

In diesem Ofen kann man schrühen, muss dann aber sehr langsam anheizen, sonst “explodiert” die Keramik und man kann in ihm Glasurbrände durchführen. Er erreicht eine Temperatur von ca 1000 Grad, also ausreichend für Raku-Glasuren.

Leider liegen mir keine Fotos mehr von diesem Ofentyp vor, so dass die “wunderschöne” Zeichnung gegenüber zur Darstellung ausreichen muss.

Diese sehr einfache Ofenkonstruktion hat in der Anfangszeit meinen Bedürfnisse genügt. Ihr Vorteil ist die leichte Bauweise, ein paar Ziegel liegen immer irgendwo herum. Die späteren Öfen hatten als Isoliermaterial immer eine “Keramische Matte”, die teuer, ungesund und nur im Fachhandel zu bekommen ist.

Der Nachteil dieser Ofenkonstruktion ist allerdings, dass eine Menge Energie zunächst in die Erwärmung der Ziegel geht. Erst dann wird das eigentliche Brenngut hochgeheizt. Das kostet Zeit, vor allem aber den raren Rohstoff Holz.

Dies war dann auch einer der Gründe, relativ früh auf Gas-befeuerte Öfen umzusteigen.

Die unromantische ära

Ziemlich unromantisch

aber das ist es, was man für einen gasbefeuerten Rakuofen in der Minimalausführung braucht. Fehlt noch ein halber Schamottstein auf dem Boden des Brennraums und auf diesem ruht eine Brennplatte, am besten massiv Stahl, die hält dann sehr viele Brände aus.

Dieser gasbefeuerte Ofen hat statt des Maschendrahtes eine Ummantelung aus Metal, sicherlich die feinere Variante. Solche Öfen können Sie sich auch schon fertig zusammengebaut kaufen, z.B. hier:

Zurück zum Holzbrand

Zurück zum Holzbrand-Raku-Ofen

Auf meine alten Tage habe ich mir unter Anleitung des schweizer Keramikers Stefan Jakob erneut einen Holzbrand-Rakuofen gebaut. Die äußere Hülle ist ein Wäschekorb, die innere Fasermatte kann Temperaturen bis 1300 C tolerieren und der Ofen erreicht innerhalb von 20 bis 30 Minuten mit Holz eine Temperatur von 1000 bis 1100 Grad.

Der Ofen ist so konstruiert, dass man auf 2 Ebenen brennen kann, das bedeutet bei einem Innendurchmesser von ca. 25 cm, kann ich durchaus 4 Raku-Teeschalen gleichzeitig brennen.

Durch die hervorragende Isolierung braucht der Ofen extrem wenig Holz, zwei Schuhschachteln klein gespaltenes Holz sind ausreichend für einen Glasurbrand mit z.B. 4 Teeschalen. Man kann in dem Ofen auch gut schrühen, das nimmt etwa 2 Stunden in Anspruch, wobei die erste Stunde dem sehr langsamen Aufheizen mit Holzkohle dient.

Infos zu Stefan Jakob unter https://www.raku.ch/

Glasurentwicklung

Nahe am Bootshaus stand eine verfallende rote Scheune.

Von dort habe ich mir, tatsächlich noch im Rucksack, die vielen Vollziegel geholt, die ich für meinen ersten Raku-Ofen im Bootshaus verwendet habe.

In ihm habe ich unzählige Glasurversuche gemacht.

Ich wollte mich einfach nicht mit der fertigen “Fritten-Glasur” zufrieden geben. Also habe ich viel herumprobiert und bin schließlich bei einem Versatz:

50 Nevelyn

50 Colemanit (so etwas ähnliches wie Gerstly Borate)

10 Kaolin

15 Litium

gelandet. Diese Glasur hat mich dann Jahre lang begleitet.

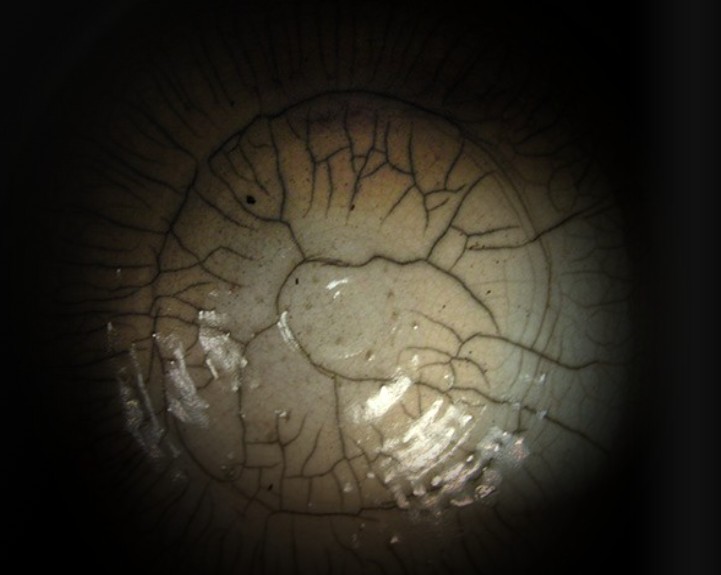

Innenleben… Die Schalen werden rotglühend aus dem Ofen gezogen und in Sägemehl verräuchert. Da, wo die Glasur auf Grund des Temperaturschocks bricht, entsteht das dunkle Rissnetz

Diese Glasur hatte allerdings einen großen Nachteil.

Bereits nach wenigen Wochen kristallisierte das Litium, verlor seine Wirksamkeit als “Flussmittel” und ich musste die Glasur immer wieder aufkochen.

Heute arbeite ich im Raku-Bereich mit einer sehr einfachen, unendlich haltbaren Glasur mit folgendem Versatz:

50 % Gerstly Borate 50 % Nephelyn

Für Gerstly (das auf Grund seiner Begrenztheit sehr teuer ist) gibt es einen sehr viel günstigeren Ersatz, nämlich Ulexit. Erhältlich z.B. hier:

Hier ein paar Teeschalen zur Ansicht.

Den Holzofen habe ich, aus Bequemlichkeit, bald abgelöst, durch einen Gasofen. Ein solcher Raku-Ofen ist extrem leicht und mobil, problemlos mit einer Hand zu tragen. Er erreicht innerhalb von 10 Minuten seine Betriebstemperatur also so um die 1000 Grad.

In dieser Zeit war meine Woche von den Rakubränden strukturiert. Montag drehen, Dienstag abdrehen, Mittwoch engobieren, Donnerstag Ton kneten für die nächste Woche und Schrühen, für den Brand am Wochenende, dann Freitag glasieren, Samstag oder Sonntag brennen.

Ach ja, und das natürlich alles neben meiner beruflichen Tätigkeit in einer Psychosomatischen Klinik…

Wenn Sie sich die Schalen genauer ansehen, fällt Ihnen die

Changierung

in der Färbung auf. Diese entsteht, wenn der Ton der Teeschale genug Eisen enthält, also bei eher rotbrennenden Tonen. Ich besprühe oder bepinsele Partien der glasierten Schale mit Öl (jedes Öl funktioniert). Dort wo die Schale geölt ist, entstehen eher Grau- Blau-Töne, ungeölt brennt der Scherben dann eher rötlich heraus.

Zur Technik: Das Öl braucht zum Verbrennen extra Sauerstoff und den holt es sich bei ausreichend reduzierter Ofenatmosphäre aus dem Ton. Roter Ton stark reduziert gebrannt wird eben nicht rot sondern Grau!

The Art of making Teabowls

In diesem kurzen Clip sehen Sie die zentralen Stationen beim Herstellungsprozess einer Raku-Teeschale.

Ich liebe es, die Schalen auf dem Steg meines Bootshauses zu drehen, dann am Ufer zu brennen und direkt im See abzuschrecken…

"Wilder Ton"

“Wilder Ton”

Kommerzieller Ton hat viel für sich: er ist von stets gleicher Qualität, auch Farbe, zeigt im Brand stets die gleichen Eigenschaften, man ist in der Regel vor Überraschungen sicher.

Und das ist gleichzeitig sein größter Nachteil!

Wilder, selbst gegrabener Ton zeigt viel viel mehr Eigenleben. Selbst an der gleichen Stelle geborgener Ton variiert von Mal zu Mal. Er ist ungereinigt und auch ungebändigt. Und er liebt es, den Töpfer zu überraschen.

Ich hole Ton von überall her. Da, wo früher Ziegeleien waren, werde ich immer fündig. Straßenbauarbeiten, Erdbewegungen, Baugruben, ich kann nicht daran vorbei gehen, ohne meine Nase reinzustecken und wenn möglich eine kleine Probe mitzunehmen.

Andererseits: Mit wildem Ton zu arbeiten ist aufwändig. Meist muss man ihn schlämmen, damit die Steinchen, die ja deutlich schwerer sind, als der Ton, nach unten sinken. Man verwendet dann nur die oberen zwei Drittel der entstehenden Masse. Aber auch dann führen wilde Tone sowohl im Herstellungs- als auch im Brennprozess durchaus ihr Eigenleben.

Und genau das liebe ich am “Wilden Ton”

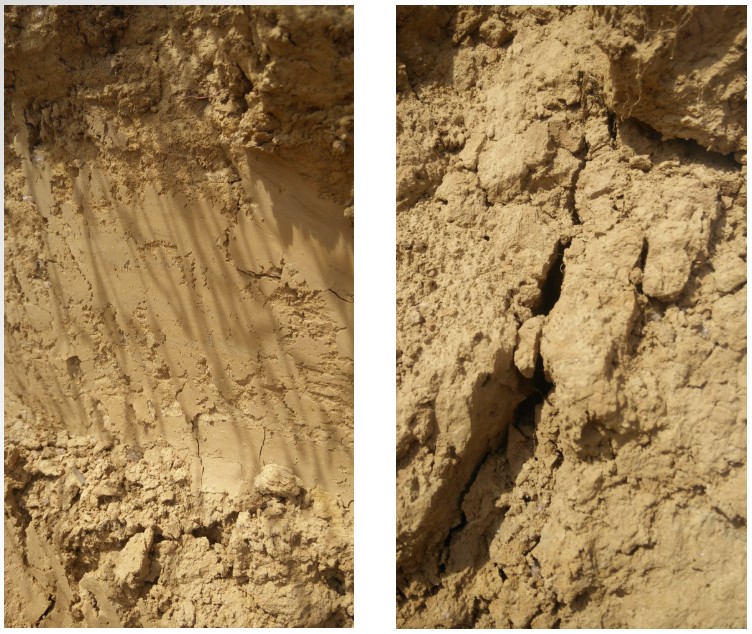

Sieht gut aus!

Bei einem solchen Anblick würde ich immer an Ton denken. Manchmal war es aber auch nur “angekarrter Bausand”

Vor Ort schon mal die Konsistenz prüfen, bei feuchter Witterung kann man auch einen ersten Eindruck von der Plastizität gewinnen, z.B. in dem man eine kleine Daumenschale formt. Mindestens eine Probe mitnehmen.

Manche Naturtone brauchen für die Formbarkeit ein wenig Zusatz von kommerziellen Ton, besonders, wenn man mit ihnen auf der Scheibe drehen will. Oft genügt eine Beigabe von 10 % um die Plastizität deutlich zu verbessern.

Während die Tone, die ich in Süddeutschland gefunden habe häufig hellbrennend sind, bilden die mittel- und norddeutschen Tone eine satte dunkle Röttönung aus. Je höher man brennt, desto dunkler.

Die meisten “Wild Clays” sintern, d.h. schmelzen bei 1050 bis 1150 Grad. Das macht sie dann auch als Rohstoff für Glasuren interessant.

Und die kleinen und größeren Steinchen….?

Häufig ist wilder Ton verunreinigt, besser gesagt, er ist mit mehr oder weniger kleinen Steinchen und auch organischem Material durchmischt. Wenn ich trotzdem mit diesem Ton arbeiten möchte, mache ich folgendes:

Ich fülle einen Eimer zwei drittel voll mit Tonbrocken und gieße dann Wasser drauf, mindestens bis er bedeckt ist. Mit einem Mörtelrührer schlemme ich dann den Ton auf bis er wenigstens dickflüssig wird. Dann lasse ich den Ton einen Tag stehen. Die relativ schwereren Steinchen sinken in dem flüssigen Ton zum Boden. Ich verwende dann nur die oberen zwei Drittel des Tons, gebe ihn auf ein Spanbrett. Beim Rest hilft mir Luft, Sonne, Wind. Die entziehen dem Ton soviel Wasser, bis er knetbar wird.

Aus dem verbleibenden Drittel Ton lässt sich durch erneutes Aufschlämmen eine Engobe gewinnen. Oder aber ich forme damit bewusst grobe Skulpturen. Die enthaltenen Steinchen können das Objekt sowohl zerstören (explodieren im Brand) aber auch bereichern…

Wilder Ton hat also diametral andere “Qualitätsmerkmale” als kommerzieller Ton, bei dem höchste Reinheit und gleichmäßige Konsistenz ausschlaggebend sind.

Alternative Brennmethoden

In den letzten Jahren

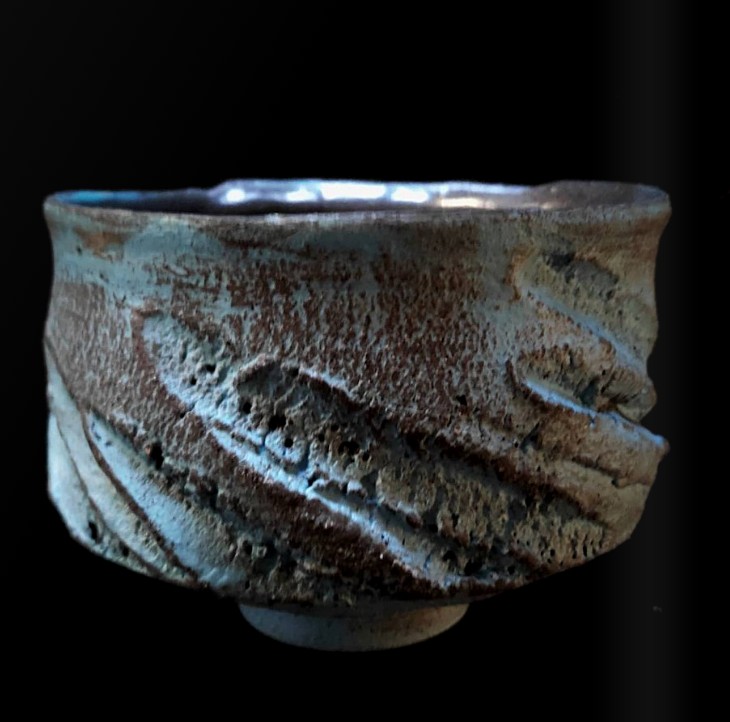

habe ich, neben dem Raku, zunehmend auch andere Brenntechniken eingesetzt, die mir und meiner Situation angemessener erschienen. Die typischen „Abrauchspuren“ wie das Rissnetz sind in den Hintergrund getreten zugunsten einer Herausarbeitung der Drehspuren.

Schwarzer oder dunkler Ton

In Affinität zu meiner Raku-Vorliebe verwende ich gerne schwarze oder möglichst dunkle Tone.

Die Drehspuren, auf die es mir ankommt arbeiten sich durch meine Glasuren sehr gut durch, bleiben also sichtbar…

Hier eine gedrehte, dann gespachtelte Schale, dunkler Ton, Glasur unter Verwendung meines selbstgegrabenen Tons.

Ebenfalls dunkler Ton mit einem Zeichen aus Prozelan-Engobe. Als Pinsel dient ein kleiner Büschel aus Reisstroh. Ursprünglich koreanische Technik (“HAKEME”), meisterhaft zelebriert von dem zeitgenössischen Potter Kang-hyo Lee.

Gespachtelte Oberflächen

Seit einigen Jahren beschäftige ich mich mit der Technik der gespachtelten Oerflächen. Dabei wird, häufig auf gedrehte Objekte entweder direkt während des Drehprozesses oder im lederharten Zustand relativ weicher Ton aufgespachtelt. Sicherlich nicht der Erfinder dieser Technik, aber ein Meister darin ist Akira Satake

Ich konnte diese Schale in einem Anagama-Holzofen von Susanne Ringel brennen. Dabei wird die Keramik 50 bis 100 Stunden in einem Holzofen bei ca 1300 Grad gebrannt. Hier kam keine Glasur zur Anwendung, die Färbung und “Verglasung” entsteht allein durch den Ascheanflug.

Variationen der Spachteltechnik

Arbeiten mit Tonplatten

slap building

Arbeiten mit Tonplatten / Working with slaps

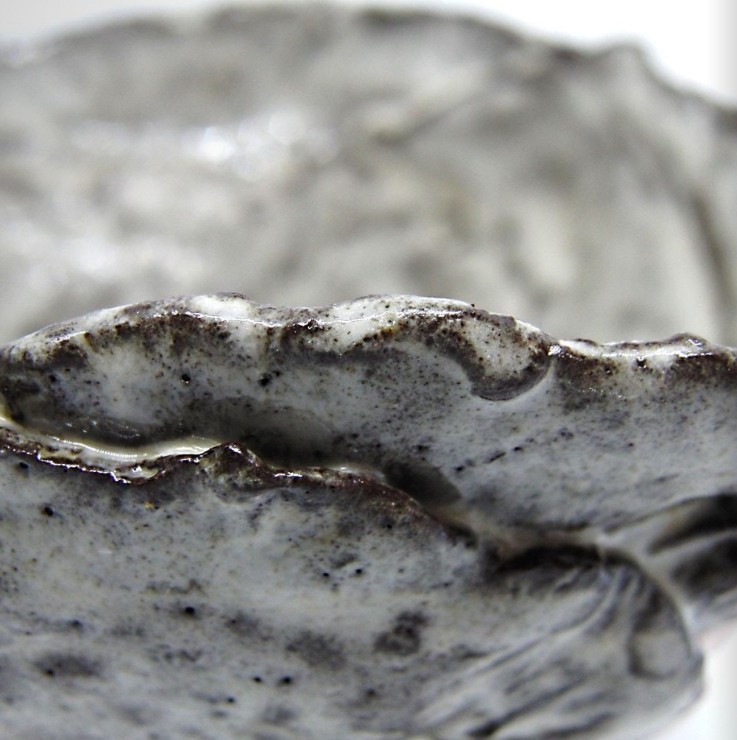

Bei dieser Technik werden die Gefäße nicht gedreht sondern aus “geschlagenen” (slap) Tonplatten geformt. Extrem geeignet für die “Wilden Tone” weil hier die Masse besonders interessant reißt, sich verformt und die Struktur der Platte, auf der gearbeitet wird, annimmt. Man kann daraus ausgezeichnet seinen Tee trinken. Die Schalen eignen sich auch wunderbar als Matcha-Schalen….

Glasiert sind sie aus einer einfachen selbst entwickelten Glasur, die als Bestandteil wiederum den selbst gegrabenen Ton enthält.

Slap building

Wilder Ton, Schale aus geschlagenem Ton geformt, Glasur unter verwendung meines lokalen Tons.

Wie Eis über Stein, als hätte man’s so in der Natur vorgefunden…

Clay Stretching

Bei dieser Technik geht es darum, Oberflächenstrukturen durch das Dehnen des Tons zu erzeugen oder zu verstärken. Oft wird dabei mit zwei Layern von Ton gearbeitet. Ein Layer bleibt weich und dadurch plastisch ein zweiter Layer wird entweder chemisch (z.B. mit Sodium Chlorit) und mit einer Heißluft-Pistole getrocknet. Beim Dehnungsprozess bricht dann die trockene Tonschicht und erzeugt dabei sehr interessante Oberflächenstrukturen.

Terra Sigillata

Terra Sigillata

Terra Sigillata ist ähnlich einer Engobe, allerdings sehr flüssig. Sie wird extrem dünn auf den ungebrannten Scherben aufgetragen und verschmilzt bei geeigneter Brenntemperatur innig mit der Keramik. Griechische und römische Töpferei war von ihr geprägt.

Die Herstellung ist einfach aber zeitaufwendig: ca 200 g Ton auf 1 Liter Wasser, alles gut durchquirlen. mindestens 24 Stunden stehen lassen. Die obere, fast wässrige Schicht wird abgegossen, das mittlere Drittel ist die eigentliche Terra Sigillata und das untere Drittel wird entsorgt. Die Terra Sigillata wird dann durch langes Stehenlassen konzentriert und schließlich verwendet. Es gibt einige Tricks um diesen Vorgang abzukürzen (Flüssigkeitsreduktion durch Aufkochen und Hexamatafosphate sodium als Deflokulant.)

Ich spritze die Terra Sigillata auf meine ungebrannten Teeschalen (meist gefertigt aus sehr dunklem, beinahe schwarzen Ton) um die von mir gewünschten graduellen Übergänge herzustellen. Beinahe sofort danach wird die Oberfläche polliert, was einen angenehmen matten Glanz erzeugt. Innen glasiere ich meine Schalen meist mit einer einfachen transparenten Glasur.

So hergestellte Teeschalen sind Spühlmaschinenfest und für die Mikrowelle geeignet.

Chawan aus dunklem Ton, gedreht und verändert. Helle Terra Sigillata mit einem türkisen Farbkörper, auf weiten Partien dann wieder entfernt

Fast alle Potter kennen die Schönheit der gerade abgedrehten Keramik vor dem ersten Brand, ihre Frische und Prägnanz. Es wirkt wie ein Protokollieren des Drehprozesses und der Werkzeugspuren. Oft verlieren sich diese dann nach dem Glasurbrand und das finale Ergebnis enttäuscht.

Vor allem deswegen liebe ich die Oberflächen mit Terra Sigillata. Hier gehen keine noch so kleinen Details des Entstehungsprozesses verloren, meist treten sie sogar noch prägnanter hervor. Ähnliches kenne ich nur von Holzbrandkeramik, z.B. aus Anagama-Öfen. Allerdings treten hier auch noch die Aschablagerungen hervor.

Story of a Tea Bowl

Story of a Tea Bowl

Der Ton dieser Schale stammt aus einer nordhessischen Ziegelei, die seit 40 Jahren stillgelegt ist. Nur so viel ist mir bekannt: Unter einer Plane liegen einige Tonnen ungebrannter Ziegel-Rohlinge. Der jetzige Besitzer berichtet, dass diese Ziegel bereits in der Brennkammer lagen, als die Arbeiter von der plötzlichen Stilllegung ihrer Ziegelei erfuhren. Sie räumten den Ofen aus und schichteten die Rohziegel außen an der Backsteinmauer auf. So lagen sie nun 40 Jahre und reiften, sozusagen, bis wir ( Christine und ich) sie entdeckten.

Ein paar der Steine haben wir mitgenommen, den Ton wie beschrieben aufgeschlämmt und dann Teeschalen nach einem sehr speziellen Verfahren geformt. Der Ton hat geduldig auf seine späte Wertschätzung gewartet. Allerdings sind die 40 Jahre nur ein Wimpernschlag angesichts der Millionen Jahre seines Entstehens…

Fehlt noch ein wichtiger Aspekt?

Ergänzen Sie gerne hier

Impressum

Angaben gemäß § 5 TMG

Gerd Wagner

rakuSoft

Am Ziegenberg 3

34286 Spangenberg

Kontakt

Telefon: 0160 249 2078

E-Mail: mail@rakusoft.com

Umsatzsteuer-ID

(Bitte ggf. Nummer nachtragen)

Quelle: e-recht24.de

Datenschutzerklärung

1. Datenschutz auf einen Blick

Verantwortliche Stelle

Verantwortliche Stelle im Sinne der Datenschutzgesetze, insbesondere der EU-Datenschutzgrundverordnung (DSGVO), ist:

Gerd Wagner (rakuSoft)

Am Ziegenberg 3, 34286 Spangenberg

E-Mail: mail@rakusoft.com

2. Ihre Betroffenenrechte

Unter den angegebenen Kontaktdaten unseres Datenschutzbeauftragten können Sie jederzeit folgende Rechte ausüben:

- Auskunft über Ihre bei uns gespeicherten Daten und deren Verarbeitung,

- Berichtigung unrichtiger personenbezogener Daten,

- Löschung Ihrer bei uns gespeicherten Daten,

- Einschränkung der Datenverarbeitung, sofern wir Ihre Daten aufgrund gesetzlicher Pflichten noch nicht löschen dürfen,

- Widerspruch gegen die Verarbeitung Ihrer Daten bei uns und

- Datenübertragbarkeit, sofern Sie in die Datenverarbeitung eingewilligt haben oder einen Vertrag mit uns abgeschlossen haben.

Sofern Sie uns eine Einwilligung erteilt haben, können Sie diese jederzeit mit Wirkung für die Zukunft widerrufen.

Sie können sich jederzeit mit einer Beschwerde an die für Sie zuständige Aufsichtsbehörde wenden. Eine Liste der Aufsichtsbehörden finden Sie unter: bfdi.bund.de.

3. Zwecke der Datenverarbeitung

Wir verarbeiten Ihre personenbezogenen Daten nur zu den in dieser Datenschutzerklärung genannten Zwecken. Eine Übermittlung Ihrer persönlichen Daten an Dritte zu anderen als den genannten Zwecken findet nicht statt. Wir geben Ihre persönlichen Daten nur an Dritte weiter, wenn Sie Ihre ausdrückliche Einwilligung dazu erteilt haben, die Verarbeitung zur Abwicklung eines Vertrags erforderlich ist oder zur Erfüllung einer rechtlichen Verpflichtung.

4. Erfassung allgemeiner Informationen (Server-Logfiles)

Wenn Sie auf unsere Website zugreifen, werden automatisch mittels eines Cookies Informationen allgemeiner Natur erfasst. Diese Informationen (Server-Logfiles) beinhalten etwa die Art des Webbrowsers, das verwendete Betriebssystem, den Domainnamen Ihres Internet-Service-Providers und ähnliches. Hierbei handelt es sich ausschließlich um Informationen, welche keine Rückschlüsse auf Ihre Person zulassen.

Diese Informationen sind technisch notwendig und werden zu administrativen Zwecken sowie zur Sicherstellung der Systemsicherheit verarbeitet.

5. Cookies

Wie viele andere Webseiten verwenden wir auch so genannte „Cookies“. Cookies sind kleine Textdateien, die von einem Websiteserver auf Ihre Festplatte übertragen werden. Hierdurch erhalten wir automatisch bestimmte Daten wie z. B. IP-Adresse, verwendeter Browser, Betriebssystem und Ihre Verbindung zum Internet.

In keinem Fall werden die von uns erfassten Daten an Dritte weitergegeben oder ohne Ihre Einwilligung eine Verknüpfung mit personenbezogenen Daten hergestellt. Sie können die Verwendung von Cookies jederzeit über die Einstellungen Ihres Browsers deaktivieren.

6. SSL-Verschlüsselung

Um die Sicherheit Ihrer Daten bei der Übertragung zu schützen, verwenden wir dem aktuellen Stand der Technik entsprechende Verschlüsselungsverfahren (z. B. SSL) über HTTPS.

7. Kontaktformular

Treten Sie bzgl. Fragen jeglicher Art per E-Mail oder Kontaktformular mit uns in Kontakt, erteilen Sie uns zum Zwecke der Kontaktaufnahme Ihre freiwillige Einwilligung. Die von Ihnen gemachten Angaben werden zum Zwecke der Bearbeitung der Anfrage sowie für mögliche Anschlussfragen gespeichert. Nach Erledigung der von Ihnen gestellten Anfrage werden personenbezogene Daten automatisch gelöscht.

8. Dienste von Drittanbietern

Google Webfonts

Um unsere Inhalte browserübergreifend korrekt und grafisch ansprechend darzustellen, verwenden wir Scriptbibliotheken wie Google Webfonts. Der Aufruf löst automatisch eine Verbindung zum Betreiber der Bibliothek aus. Google Datenschutzerklärung

Google Maps

Diese Webseite verwendet Google Maps API, um geographische Informationen visuell darzustellen. Bei der Nutzung werden von Google Daten über die Nutzung der Kartenfunktionen erhoben.

Eingebettete YouTube-Videos

Auf einigen unserer Webseiten betten wir Youtube-Videos ein (Betreiber: YouTube, LLC, USA). Wenn Sie eine Seite mit dem YouTube-Plugin besuchen, wird eine Verbindung zu Servern von Youtube hergestellt. Wenn Sie in Ihrem Youtube-Account eingeloggt sind, kann Youtube Ihr Surfverhalten Ihnen persönlich zuzuordnen.

Social Plugins / Instagram

Auf meiner Web-Seite sind derzeit keine Social Plugins direkt integriert. Erst wenn Sie auf den Link zu Instagram klicken, werden Sie weitergeleitet. Dies geschieht in Ihrer eigenen Verantwortung.

9. Fragen an den Datenschutzbeauftragten

Wenn Sie Fragen zum Datenschutz haben, schreiben Sie uns bitte eine E-Mail oder wenden Sie sich direkt an die für den Datenschutz verantwortliche Person in unserer Organisation:

Gerd Wagner, mail@rakusoft.com

Die Datenschutzerklärung wurde mit dem Datenschutzerklärungs-Generator der activeMind AG erstellt.

Eine Antwort

Super Seite, hätte ich viel früher finden sollen